Среди широкого ассортимента кровельных покрытий находится металлочерепица, изобретенная в восьмидесятые годы двадцатого столетия финской фирмой Rannila. Для производства этого материала применяются стальные полотна с малым параметром толщины. Они насыщены алюминием и медью, создаются способом холодного проката, оснащаются защитной прослойкой полимерного материала. Поэтому выпускаемые изделия получают высокую прочность, сопротивляются коррозии и сохраняют оттенок.

Чтобы предотвратить возникновение протечек и нарастание прослойки выпадающего зимой снега, металлочерепицей обшиваются крыша, скаты которой наклоняются на угол больше 14–15 градусов. Рассматриваемый материал рекомендуется эксплуатировать при температуре от пятидесяти градусов мороза до пятидесяти градусов тепла, иначе он потеряет некоторые свойства. Последняя неприятность порождается также выходом температурного показателя за упомянутые пределы, частым выпадением атмосферных осадков, усилением зимних холодов и другими факторами.

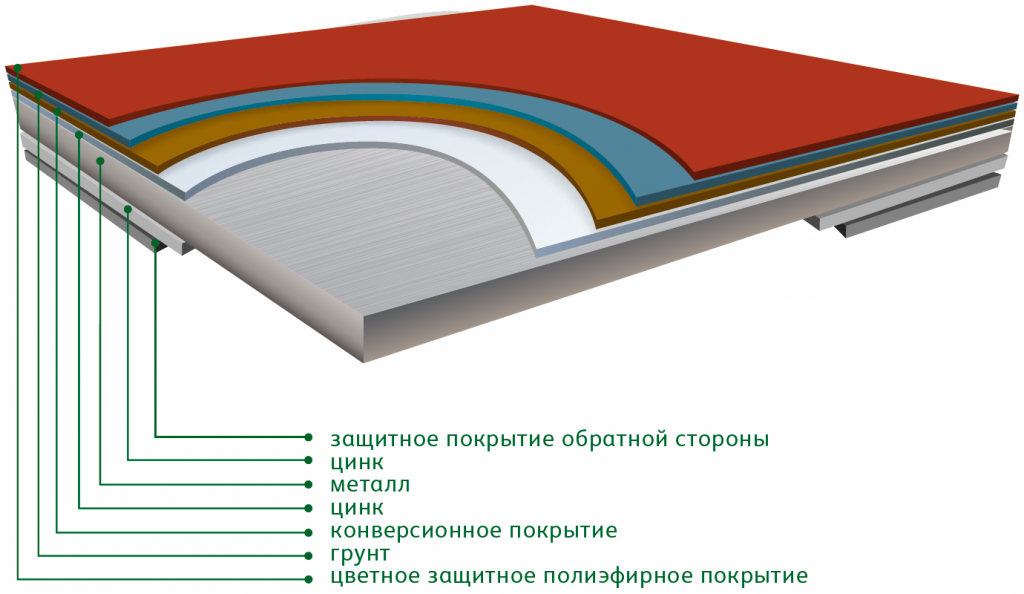

Конструкция и защитные покрытия

Металлическое основание черепичного кровельного покрытия может состоять из таких сплавов:

- Алюминий демонстрирует уменьшенный параметр веса и способность к сопротивлению коррозионным процессам. Но его тонкие листы беспрепятственно деформируются ударами, поэтому обязательно подлежат дополнительному армированию.

- Медь придает крыше благородный облик старинной поверхности, но при контакте с окружающей средой приобретает разноцветные налеты. А регулярное выполнение клининговых процедур заставляет владельцев оплачивать дорогостоящие услуги профессионалов.

- Оцинкованная сталь защищается от распространения ржавчины операциями по цинкованию и нанесению полимерных соединений. Но выпускаемые изделия утолщаются, утяжеляются и становятся дорогими.

Обе стороны одного из упомянутых материалов покрываются соединением цинка и алюминия, чтобы предотвратить проникновение ржавчины через щель поврежденной прослойки полимеров. Плотные дорогостоящие изделия обрабатываются пассирующим веществом, замедляющим химические реакции окисления посредством формирования пленки. Нанесение грунтовочного состава улучшает сцепление защитного покрытия с основанием. Финишный материал лицевой стороны представлен равномерно распыленной краской, а изнанки — полимерами. В качестве прослойки, способствующей замедлению разрушения металла ржавчиной, производитель может использовать:

- Полиэстер. Соединение сохраняет изначальный оттенок под ультрафиолетом и целостность структуры при сгибании. Его матовая либо глянцевая поверхность лишена условий для размножения микробов. Добавление тефлона улучшает стойкость к механическим нагрузкам и плохим явлениям погоды.

- Полиуретан. Снабженная толстым слоем такого вещества металлочерепица не выцветает под прямым излучением солнца, сопротивляется вызывающим механические повреждения нагрузкам. Также замедляется поражение внутренней структуры изделий ржавчиной.

- Полифторид. Акриловый состав содержит пигменты и декоративную крошку. Поэтому затвердевшая прослойка становится блестящей и равномерно окрашенной поверхностью, беспрепятственно имитирующей благородную медь либо серебристую сталь.

- Пластизол. Сформированное покрытие сопротивляется выпадающим осадкам, дующим ветрам, значительной концентрации испарений и другим агрессивным условиям климата. Поверхность наделяется разнообразными рельефами и фактурами.

Производство и технические характеристики

Высокое качество металлочерепицы поддерживается автоматизацией производственных процессов и тщательным контролем каждого из выполняемых этапов на соответствие государственным стандартам. Сначала стальные полотна прокатываются до возникновения толщины 0,35–0,7 мм и подвергаются обработке полимерами. Затвердевшая прослойка защитного покрытия приобретает однородную толщину по всей площади листа, улучшая сопротивление металла реакциям окисления. Дальше материал нарезается на прокатном стане по стандартным габаритам, после чего упаковывается и поставляется заказчикам. Готовые комплекты металлочерепицы обладают рассматриваемыми ниже характеристиками.

Вес управляет выбором метода перевозки комплекта и сложностью установки элементов на кровле объекта. Также он отражает общую нагрузку, оказываемую всеми листами кровельной облицовки. По условиям государственного стандарта тонкостенная черепица должна весить до 4 кг. Каждый квадратный метр покрытия толщиной 0,4–0,5 мм должен испытывать 5-килограммовую нагрузку.

Размеры становятся следующим параметром, обязательно учитываемым при монтаже металлочерепицы. До формирования волн ширина листов составляет 1250 мм, а ее стандартное значение равняется 120 мм. Толщиной контролируется коэффициент прочности, защищенность от механических нагрузок, сохранение герметичности и соблюдение геометрической формы. Этот параметр у экономичной разновидности листов соответствует 0,33–0,4 мм, стандартной — 0,4–0,5 мм, премиальной — 0,5–0,9 мм.

Геометрические формы представлены профилирующим рисунком. Волна рассматриваемого кровельного материала обладает обликом:

- Квадрата с небольшой высотой и четкими острыми гранями профиля.

- Прямоугольника с яркими очертаниями и вытянутым вверх обликом.

- Круга с выпуклостями, где высокие волны чередуются с плавными линиями гребня, и вогнутостями, где гребни снабжены заостренными вершинами.

Эксплуатационный период контролируется финишным покрытием и климатическими условиями местности. Так, пластизол позволяет пользоваться металлочерепицей на протяжении пятидесяти лет. Изготовленное на основе винилового соединения покрытие уменьшает срок годности до 30–40 лет, а остальные материалы — до тридцати лет. Черепица портится при хранении на грунте доступного солнечным лучам участка, а также контакте с агрессивными химическими соединениями и атмосферными осадками.